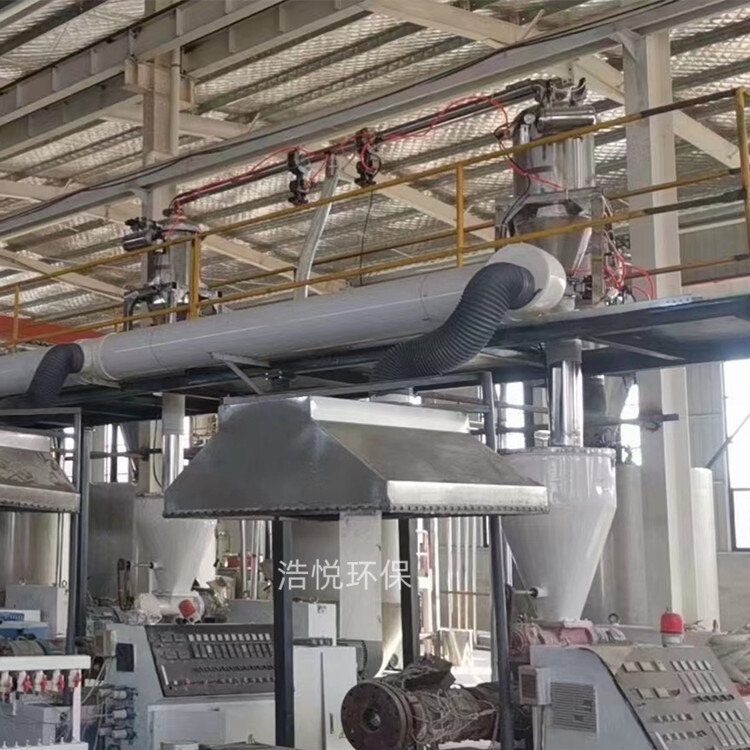

真空上料机厂家

真空上料机是一种基于真空负压原理设计的物料输送设备,通过构建密闭管道内的气流压差,实现粉末、颗粒、块...

- 所属分类:自动计量输送设备

- 点击次数:352次

- 发布日期:2025-06-27

- 分享到:

- 在线咨询

- 详情介绍

一、真空上料机的定义与核心价值

真空上料机是一种基于真空负压原理设计的物料输送设备,通过构建密闭管道内的气流压差,实现粉末、颗粒、块状等物料的自动化输送。在化工、食品、制药、橡塑、新能源等行业中,它取代了传统的人工上料或机械输送方式,成为提升生产自动化水平的关键装备。其核心价值在于:通过密闭输送杜绝物料污染与粉尘泄漏,以自动化控制降低人工成本,凭借精准的流量控制保障生产工艺稳定性,据行业数据统计,相比传统输送方式,真空上料机可使物料输送效率提升 30%-50%,粉尘排放降低 90% 以上。

二、工作原理与核心组件解析

(一)负压形成与输送机制

真空上料机的工作原理可拆解为 “负压产生 - 物料拾取 - 管道输送 - 卸料控制” 四个阶段:

(二)关键结构组件详解

| 组件名称 | 功能作用 | 常见类型与材料 |

|---|---|---|

| 真空泵 | 提供负压动力源 | 旋片式(适用于干燥环境)、水环式(耐潮湿)、罗茨式(大流量) |

| 输送管道 | 构建物料输送通道 | 不锈钢 304/316L(食品医药级)、耐磨 PVC(化工级) |

| 料斗与滤芯 | 实现气固分离与物料暂存 | 滤芯材质:聚四氟乙烯、聚酯纤维,过滤精度根据物料粒径选择 |

| 控制系统 | 调节真空度、控制启停与故障报警 | PLC 控制系统(支持 Modbus 协议)、触摸屏人机界面 |

| 吸料组件 | 包括吸料口、吸料软管,实现物料拾取 | 软管材质:食品级硅胶、防静电 PVC |

| 卸料装置 | 控制物料排放节奏,常见气动蝶阀、翻板阀 | 不锈钢材质,带密封胶圈防泄漏 |

三、分类方式与典型机型特点

(一)按动力来源分类

(二)按输送方式分类

(三)按应用场景专用机型

四、技术优势与行业应用场景

(一)五大核心技术优势

(二)典型行业应用案例

1. 食品行业:巧克力豆真空上料系统

2. 制药行业:API 粉末真空上料线

3. 新能源行业:锂电池正极材料输送

五、选型要点与维护保养指南

(一)六步选型法

(二)维护保养规程

| 维护周期 | 项目 | 操作要点 | 标准要求 |

|---|---|---|---|

| 每日 | 滤芯清洁 | 反吹法清理滤芯表面粉尘,压缩空气压力 0.4-0.6MPa | 滤芯压差 < 20kPa |

| 每周 | 管道密封性检查 | 用肥皂水涂抹接口处,观察气泡(真空状态下) | 无气泡泄漏 |

| 每月 | 真空泵油位检查 | 旋片式真空泵油位需保持在视窗 1/2-2/3,油色变黑时更换 | 油品型号:真空泵专用油 N62 |

| 每季度 | 控制系统功能测试 | 模拟堵料、真空度不足等故障,检查报警响应时间 | 报警响应≤5 秒 |

| 每年 | 整体性能校准 | 用标准物料测试输送量误差,误差范围应≤±3% | 输送量波动≤±3% |

六、行业发展趋势与技术创新

真空上料机作为工业自动化输送的核心装备,正朝着更智能、更高效、更环保的方向发展。在选择与使用时,需结合行业特性与工艺需求,充分发挥其密闭、精准、节能的优势,为企业数字化转型提供坚实的装备支撑。实际应用中,建议定期跟踪技术迭代,通过设备升级持续提升生产效能。