一、工作原理与核心功能

真空输送机基于伯努利原理,通过真空泵在密闭管道内抽取空气,形成负压环境(通常压力范围为 - 20kPa 至 - 60kPa)。在大气压力作用下,物料从进料口进入管道,并在气流的带动下沿管道输送至卸料口。卸料过程中,通过破真空装置或气刀切断气流,使物料依靠重力落入接收容器。其核心功能包括:

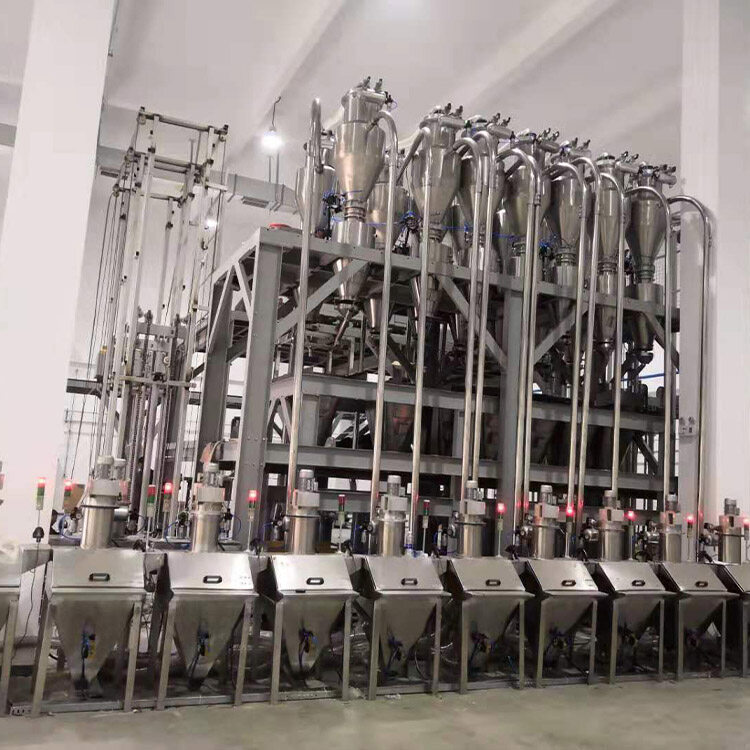

高效物料输送:可实现粉状、颗粒状、片状等多种形态物料的连续输送,输送距离可达数十米,水平输送速度最高可达 15m/s,垂直输送高度可达 10m 以上,满足不同生产线布局需求。

洁净环保输送:全封闭管道设计杜绝物料与外界接触,防止粉尘外溢和物料泄漏,车间粉尘浓度可控制在 1mg/m³ 以下,符合环保法规和职业健康标准,尤其适用于对洁净度要求极高的行业。

灵活多点输送:通过分料阀等装置,可实现 “一机多线” 或 “多机一线” 的灵活配置,从多个进料点向单个或多个卸料点输送物料,适应复杂生产工艺。

安全可靠运行:无机械传动部件与物料直接接触,减少设备磨损和物料污染风险;配备过载保护、堵塞报警等功能,运行稳定性高;对于易燃易爆物料,可采用防爆型设计,保障生产安全。

二、系统组成与关键结构

真空发生装置

输送管道系统

进料与卸料单元

控制系统

三、技术特点与优势

物料适应性强:可输送面粉、糖粉、碳黑、塑料颗粒、医药中间体等多种物料,通过调整真空度、管道直径和输送速度,适配不同物料特性。对于易团聚物料,可在管道内加装气刀或振动装置,防止堵塞。

低维护成本:无机械传动部件(如皮带、链条),减少磨损和维护频率;过滤器支持快速更换,清洗便捷;模块化设计便于设备检修和升级。

节能高效:相比正压气力输送,真空输送机能耗降低 15%-30%;变频控制技术可根据实际输送量调节真空泵功率,进一步节省能源。

符合行业标准:食品、医药行业设备符合 GMP、FDA 等认证要求,采用食品级材质和抛光处理,支持 CIP(原位清洗)功能;化工行业设备可满足防爆(Ex)、防腐等特殊需求。

四、典型应用场景

食品行业:用于面粉、奶粉、巧克力粉等原料的输送,避免粉尘飞扬和异物污染;在糖果、饼干生产线中,实现原料从储仓到加工设备的自动化转运,保障食品安全。

医药行业:输送药品原料、中间体及成品颗粒,全封闭洁净设计防止交叉污染;配合 A 级洁净区使用,满足无菌药品生产要求。

化工行业:输送碳黑、颜料、催化剂等粉状化工原料,防爆型设计适用于易燃易爆场景;在塑料改性生产中,实现塑料粒子与添加剂的精准输送和配比。

电子行业:用于锂电池正负极材料、半导体硅粉等精密物料的输送,防静电设计避免物料静电吸附和火花产生,保障生产安全。

五、技术发展趋势

智能化升级:引入 AI 算法优化真空度控制和输送路径,通过物联网实现设备远程监控与故障预警;利用传感器实时监测物料流量、管道压力,自动调整运行参数。

节能环保:开发高效节能真空泵(如磁悬浮真空泵),降低能耗;采用可再生材料制造管道和过滤器,减少环境污染;优化系统设计,降低噪音至 70dB 以下。

模块化与定制化:推出标准化模块组件,支持快速组装和功能扩展;根据客户特殊需求(如超洁净、超高压输送)提供定制化解决方案,提升设备通用性和适配性。

真空输送机凭借其独特的技术优势,已成为现代工业物料输送的主流选择。随着技术的不断创新,其在智能化、绿色化、高效化等方面将持续发展,为各行业的生产升级提供重要支撑。